Sistemas para plantas de margarina

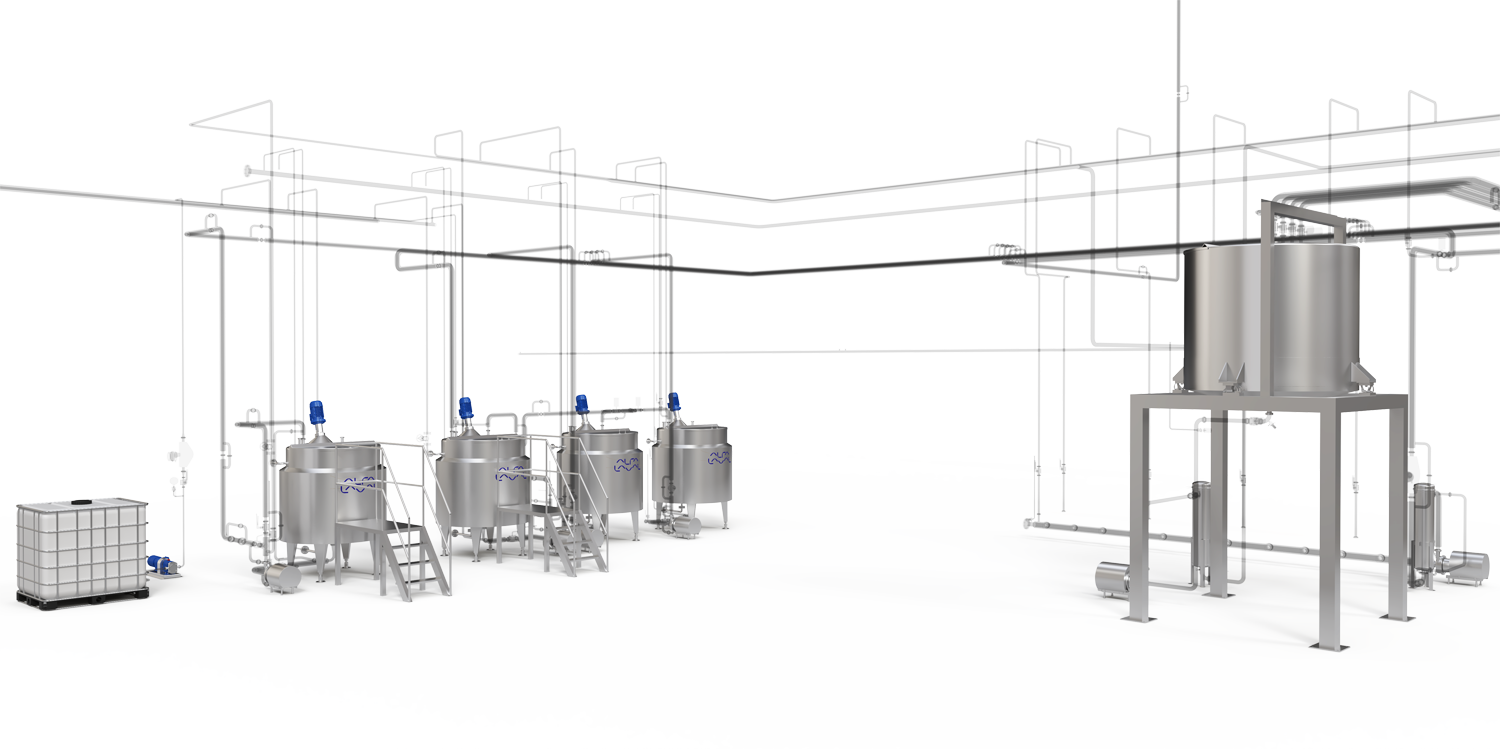

¿Está buscando opciones de inversión aguas abajo para su negocio de aceite alimentario? Genere nuevos ingresos refinando aún más los aceites alimentarios en productos untables bajos en grasa o margarinas de mesa, líquidas, para pasteles y cremas, y hojaldres. Para obtener la máxima calidad y rendimiento del producto de grasa amarilla, optimice sus procesos de aceite alimentario con sistemas higiénicos, altamente automatizados y modulares para plantas de margarina de Alfa Laval.

Línea de producción flexible y altamente eficiente para margarinas y productos para untar de alta calidad

- Planta modular que se adapta fácilmente a las necesidades de capacidad

- Sistemas de procesamiento totalmente automáticos y rentables montados sobre patines

- Producto higiénico y probado

- Máxima calidad del producto, rendimiento optimizado

- Un único punto de contacto para todos sus procesos de producción de margarina

Resolver los retos de la producción de margarina requiere un enfoque integral: desde la obtención de las grasas y la separación de los triglicéridos en grasas y aceites, pasando por la preparación de los aceites, el agua y los emulsionantes, hasta la gestión del punto de fusión, la pasteurización y la cristalización. Conseguir la mezcla sólido-líquido adecuada para obtener un producto de grasa amarilla suave y estable requiere un amplio conocimiento de cómo conseguir las características finales del producto acabado manteniendo el sabor, la sensación en boca y la calidad nutricional. Alfa Laval puede ayudar.

Documentos

Folleto de producto

Descripción del proceso

El proceso de producción de margarina consta de cinco partes: la fase grasa con la preparación del emulsionante, la fase acuosa, el emulsionado, la pasteurización y la cristalización. Cualquier exceso de producción se devuelve mediante una unidad de retrabajo continuo al tanque de emulsión.

Fase grasa y preparación del emulsionante

Una bomba transfiere aceite, grasa o aceite mezclado de los tanques de almacenamiento a través de un filtro a un sistema de ponderación. Para obtener la ponderación correcta de aceite, este tanque se instala sobre las celdas de carga. El aceite de mezcla se mezcla de acuerdo con una receta.

La preparación del emulsionante se logra mezclando aceite con el emulsionante. Una vez que el aceite alcanza una temperatura de aproximadamente 70 °C, los emulsionantes como lecitina, monoglicéridos y diglicéridos, generalmente en forma de polvo, se agregan manualmente al tanque del emulsionante. Se pueden agregar otros ingredientes solubles en aceite, como colorantes y saborizantes.

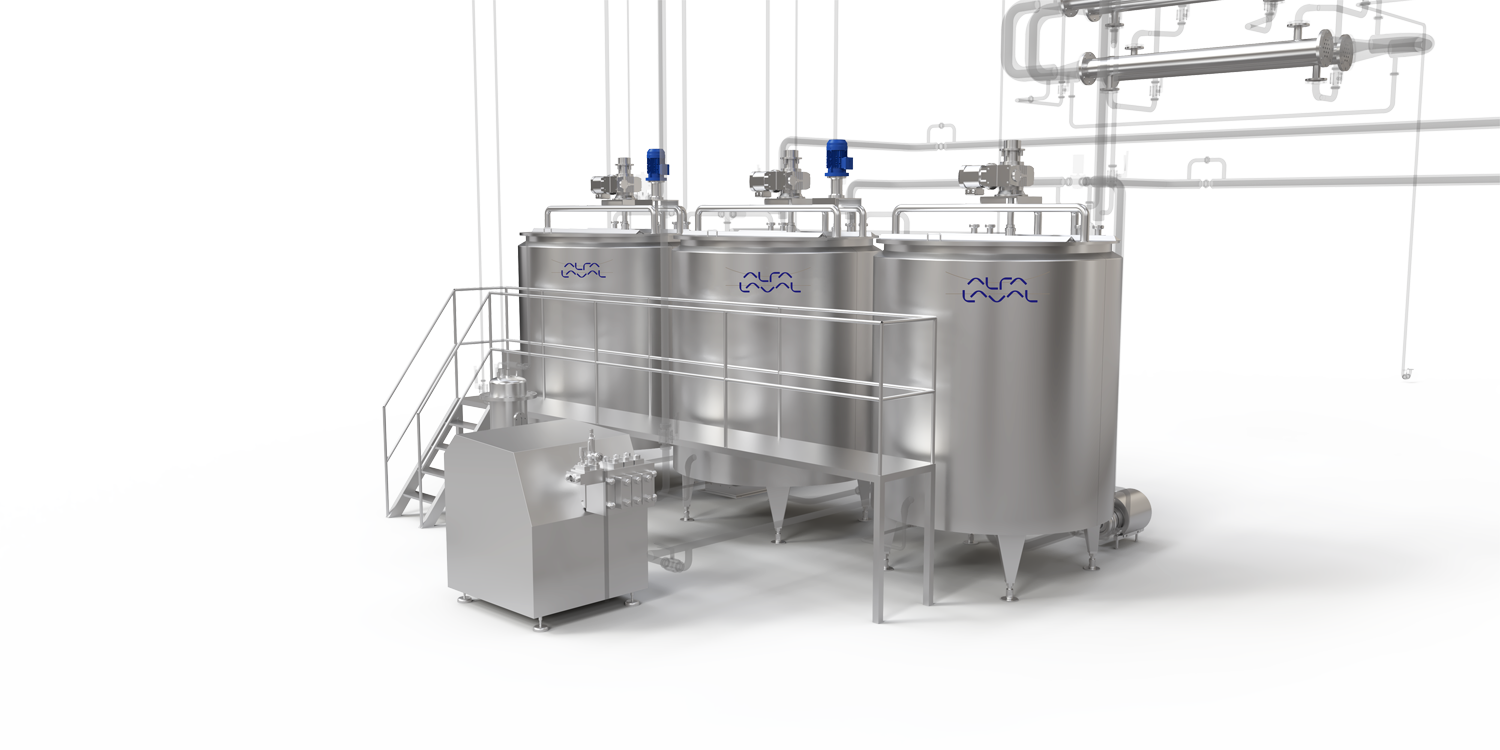

Fase acuosa

Se suministran tanques aislados para la producción de la fase acuosa. Un caudalímetro dosifica el agua en el interior del tanque, donde se calienta a una temperatura por encima de 45 °C. Los ingredientes secos como la sal, el ácido cítrico, los hidrocoloides o la leche desnatada en polvo se pueden agregar al tanque utilizando un equipo especial, como un mezclador de polvo en embudo.

Emulsionado

La emulsión se prepara dosificando aceites y grasas con la mezcla emulsionante y la fase acuosa en dicho orden. La mezcla de la fase grasa y la fase acuosa tiene lugar en el tanque de emulsión. Aquí, se pueden agregar manualmente otros ingredientes, como saborizantes, aromas y colorantes. Una bomba transfiere la emulsión resultante al tanque de alimentación.

En esta etapa del proceso, se puede usar equipo especial, como una mezcladora de alta tasa de corte, para hacer que la emulsión sea muy fina, y esté muy bien ligada, y para asegurar un buen contacto entre la fase grasa y la fase acuosa. La emulsión fina resultante creará una margarina de alta calidad con buena plasticidad, consistencia y estructura.

Una bomba envía luego la emulsión al área de pasteurización.

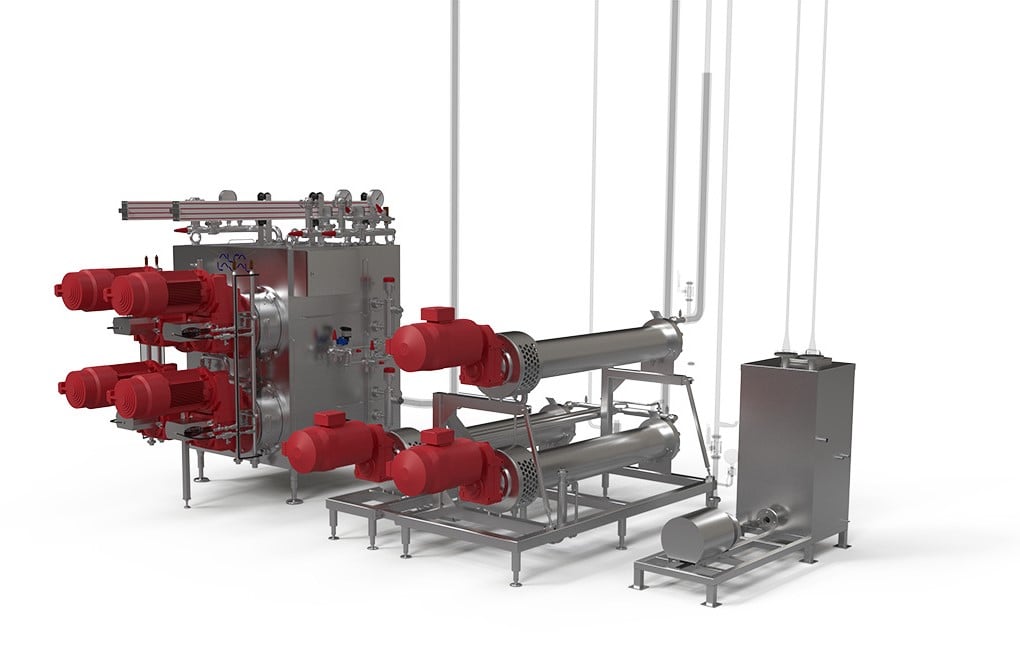

Pasteurización

Una unidad de pasteurización montada sobre patines se encarga de la pasteurización en línea. Una bomba transfiere la emulsión a través de un filtro de malla de alambre a un intercambiador de calor de placas para su pasteurización. Otra bomba facilita la circulación de agua caliente a través del intercambiador de calor de placas. La pasteurización se produce a temperaturas de entre 80 °C y 85 °C; el proceso lleva varios segundos. Al calentar la emulsión se inhibe el crecimiento de bacterias y otros microorganismos y se mejora la estabilidad de esta. La emulsión suele dejar el pasteurizador a una temperatura de entre 45 °C y 50 °C.

Cristalización

Una bomba de alta presión transfiere la emulsión a un intercambiador de calor de superficie raspada y alta presión, que se configura de acuerdo con el caudal y la receta. Puede haber varios tubos de enfriamiento de diferentes tamaños y diferentes superficies de enfriamiento. Cada cilindro tiene un sistema de enfriamiento independiente en el cual se inyecta directamente el refrigerante (por lo general, amoniaco R717). Los conductos del producto conectan los cilindros entre sí. Los sensores de temperatura en cada salida garantizan un enfriamiento adecuado. La presión máxima es de 120 bar.

Dependiendo de la receta y la aplicación, la emulsión puede necesitar pasar a través de una o más unidades de trabajo con espigas antes de envasar. Las unidades de trabajo con espigas garantizan la correcta plasticidad, consistencia y estructura del producto. En caso necesario, Alfa Laval puede suministrar un tubo de descanso; sin embargo, la mayoría de los proveedores de máquinas envasadoras ofrecen uno.

Unidad de retrabajo continuo

Las unidades de retrabajo continuo están diseñadas para volver a fundir todo el exceso de producto que pasó por alto la envasadora para su reprocesamiento. Al mismo tiempo, mantiene la envasadora libre de cualquier contrapresión no deseada. Este sistema completo consta de un intercambiador de calor de placas, una bomba de recirculación de agua templada y un calentador de agua.

Una asociación única

Alfa Laval se ha asociado con RONO, especialistas en tecnología de soluciones de proceso para el sector alimentario, para ofrecer sistemas de proceso de margarina personalizados y completos que se pueden integrar completamente en su planta. Nuestras ofertas de soluciones se complementan entre sí. Permítanos diseñar y entregar las secciones de refinado y modificación de grasas aguas arriba o soluciones multifuncionales altamente flexibles. Puede contar con soluciones individualmente adaptadas a sus especificaciones y al producto final deseado. Más fuertes juntos, Alfa Laval y RONO le brindan lo mejor en diseño, ingeniería, servicio y soporte de sistemas de plantas para margarina a través de nuestra presencia global combinada.

Optimización del proceso de aceite alimentario

El refinado del aceite crudo para convertirlo en aceite alimentario requiere un profundo conocimiento del proceso, desde el desgomado, la neutralización y la desparafinación hasta el blanqueo, la desodorización y la mitigación de GE y 3-MCPD.

Servicios y piezas

Servicio

Mantener sus líneas de proceso de margarina en funcionamiento es nuestra principal preocupación. Aproveche al máximo su planta con el apoyo de expertos de Alfa Laval. Puede contar con nosotros para cumplir con sus requisitos de servicio, desde capacitar a su personal y compartir nuestros conocimientos hasta realizar ensayos y pruebas en el sitio en una planta piloto. En colaboración con RONO, Alfa Laval tiene una extensa red de servicio global que abarca más de 100 países, brindando una presencia local cerca de usted para optimizar sus procesos y maximizar la calidad, la eficiencia y el rendimiento.

Todo lo que necesita para lograr unas margarinas y unos untables excepcionales

¿Busca construir una nueva planta de procesamiento o aumentar la producción? Optimice su planta de margarina con Alfa Laval. Con su amplio conocimiento y su cartera de equipos y soluciones integrales, Alfa Laval tiene alcance global y presencia local para satisfacer sus necesidades.

También podría interesarle...

Webinar para la industria del aceite alimentario

Nuestros expertos comparten conocimientos para optimizar los procesos de refinado de aceites alimentarios, eliminar impurezas y componentes volátiles, con vistas a una mejor calidad, seguridad y rendimiento del producto.